010-82822099

技术·特点

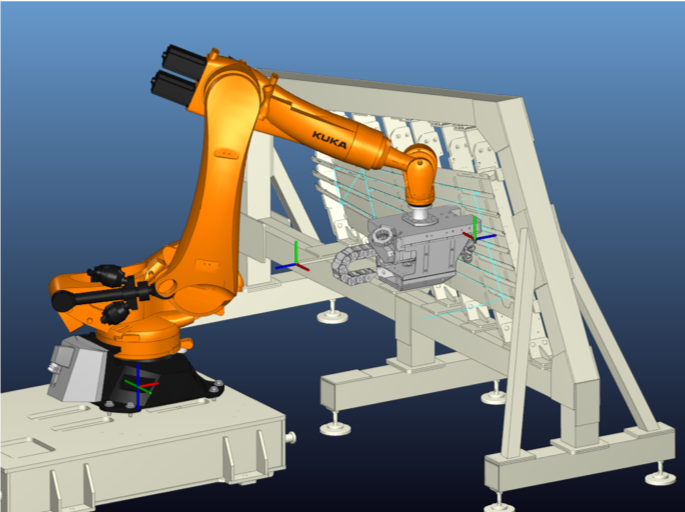

01机械臂绝对定位误差补偿算法

● 机械臂作为载体为制孔末端执行器提供制孔所需的位置和姿态,但是机械臂本身的绝对定位精度在不同的位姿差别较大,一般在1mm~3mm,不能满足飞机制孔的精度要求(±0.5mm)。

● 神工科技针对这一难题开发出了基于软件算法的“绝对定位精度动态补偿技术”,并针对不同的应用场景开发了两个系列的补偿算法。以此提高了机械臂的绝对定位精度,达到±0.15mm的水平。

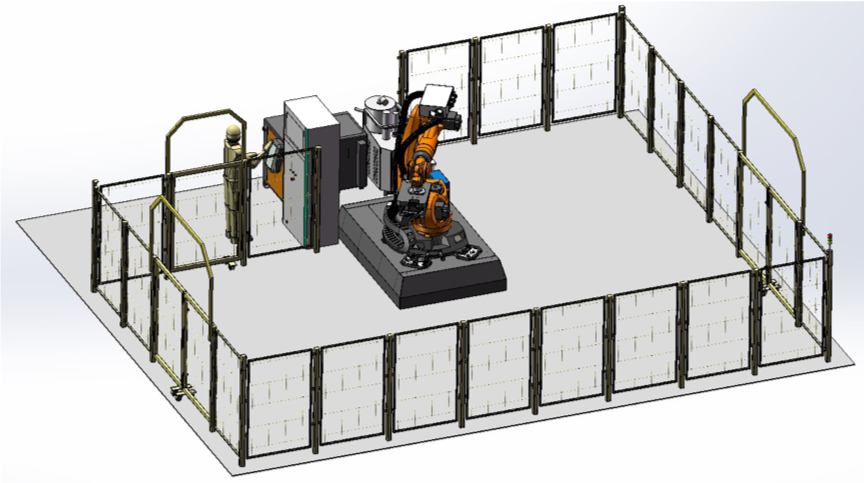

02末端执行器结构设计能力与低成本工装设计、改造能力

● 使设备制孔覆盖率达到100%,满足制孔全过程无人工干预的客户需求。

● 实现人机两用:提升零件装夹质量和效率。

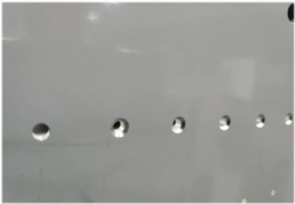

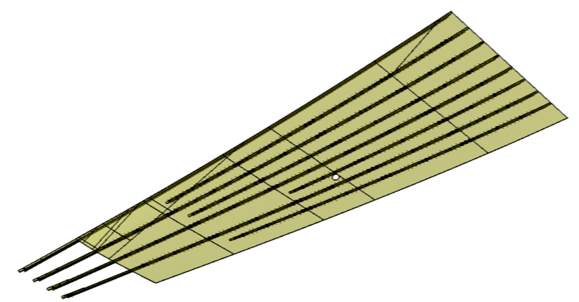

03薄壁钣金件制孔工艺

对于薄壁钣金的典型工件,刚性差、精度差,很难满足制孔位置精度要求,且会出现层间孔位错开等问题。神工机器人智能制孔系统完全满足制孔要求。

04制孔整体效率

对于薄壁钣金的典型工件,刚性差、精度差,很难满足制孔位置精度要求,且会出现层间孔位错开等问题。神工机器人智能制孔系统完全满足制孔要求。

05工件数模完善

● 主机厂还存在很多工件数模不完善的情况,神工通过与主机厂的深度合作和对行业、企业标准的理解和掌握,具备对工件数模进行处理和完善的能力。

06产品定制化

● 不同的加工对象对机器人制孔系统的需求差异巨大,需要对产品进行一定的定制化,同时具有一定的柔性。神工根植飞机装备领域,紧密联系用户,结合实际加工对象的特点进行产品定制化和系列化开发并承担了推广应用的任务,具有较强的柔性。

Contact Us

联系我们